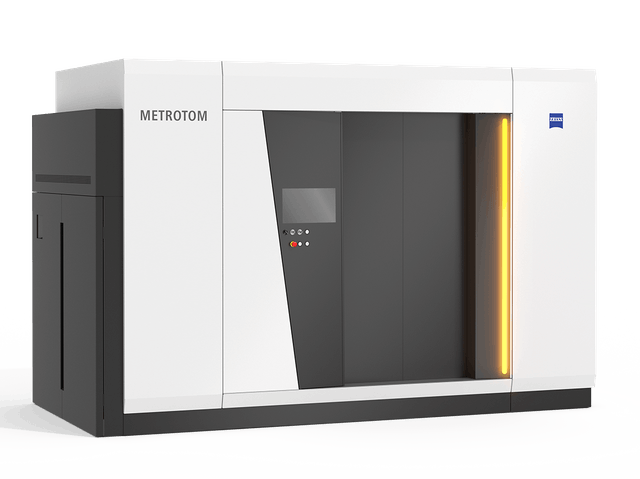

蔡司工業CT在航空航天領域的應用

工業CT應用于工業上的各行各業,其中航空航天行業對零件的質量要求尤其高(高精度、高質量、高密封性等等),而工業CT檢測技術可以很好滿足這些質量檢測要求。

尺寸測量精度

通過VGSTUDIO MAX 的坐標測量模塊來測量飛機發動機的單個零件,我們可以看到機軸、活塞與各個閥的內部,并且在不拆卸發動機的前提下測量這些零件。

尤其適合內腔結構復雜的鑄件,這是傳統的三坐標測量方法根本無法實現的。廣泛適用精密部件的尺寸測量。

內部缺陷檢測

在零件生產過程中,由于零件的設計、工藝及其他原因,常常在壓鑄件內部會出現裂紋、疏松、氣孔、夾雜等鑄造缺陷,而航空航天對缺陷的要求非常高,一般的內部缺陷檢測方法是做不到的。

工業CT檢測廣泛應用于葉片,發動機,起落架,液壓系統,機身材料等零部件生產和在役維修維護。

結構裝配分析

工業CT技術高效精確地呈現裝配件內部組成及其裝配關系,便于視覺直觀分析部件內部結構以及裝配間隙公差等。

壁厚分析

通過VGSTUDIO MAX 的壁厚分析模塊來檢測飛機發動機的壁厚。自動找出壁厚或間隙寬度不足或過量的區域,通過顏色編碼顯示出來。可用于鑄造工藝分析及鑄造模具的修正,也可以用于試驗工件損壞分析。

逆向工程

通過表面提取和三維重建技術,可應用于復雜零件的逆向工程技術,通過實物和設計數據的對比,不僅可以檢測是否符合設計要求,還可以輔助設計、改良設計或仿制。

材料分析

通過VGSTUDIO MAX 的纖維復合材料分析模塊來分析直升機的轉子葉片。下圖轉子葉片由輕重量的玻璃纖維增強塑料(GRP)制成。 通過軟件清楚地顯示了纖維的走向。在引入工業 CT 技術以前,檢測轉子葉片的方法都要損壞樣品。而工業 CT 可以大大地縮減檢測成本。

工業CT檢測技術還有很多值得開發的應用領域,工業CT檢測技術將會給我們帶來更多高效、準確的解決方案。

掃描關注我們

掃描關注我們