蔡司三坐標工業CT掃描儀在液態硅膠機廠的應用

液態硅膠(LSR)制品廣泛應用于汽車、醫療、消費電子等領域,其內部結構完整性直接影響產品可靠性。傳統檢測手段難以滿足高精度需求,而蔡司三坐標工業CT掃描儀憑借高精度測量和無損三維成像技術,正在成為液態硅膠機廠提升良率的核心工具。本文將解析其應用場景與行業價值。

一、液態硅膠制品的檢測痛點

1. 隱蔽性缺陷難發現

液態硅膠在注塑過程中易產生氣泡、縮痕、內部裂紋等缺陷,傳統切割抽檢破壞樣品且覆蓋率低。

2. 微型結構測量挑戰

醫療導管、電子密封件等產品需檢測微米級尺寸偏差,接觸式測量易損傷軟質硅膠。

3. 效率與成本壓力

人工檢測速度慢,難以匹配自動化產線節奏,漏檢導致客戶退貨風險高。

1. 全流程無損檢測技術

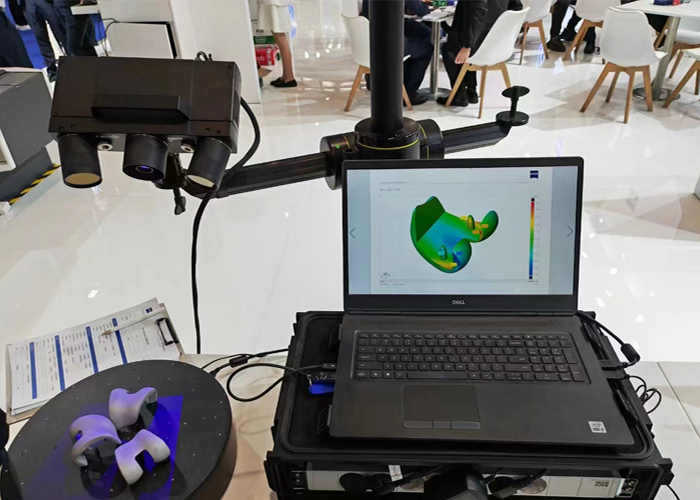

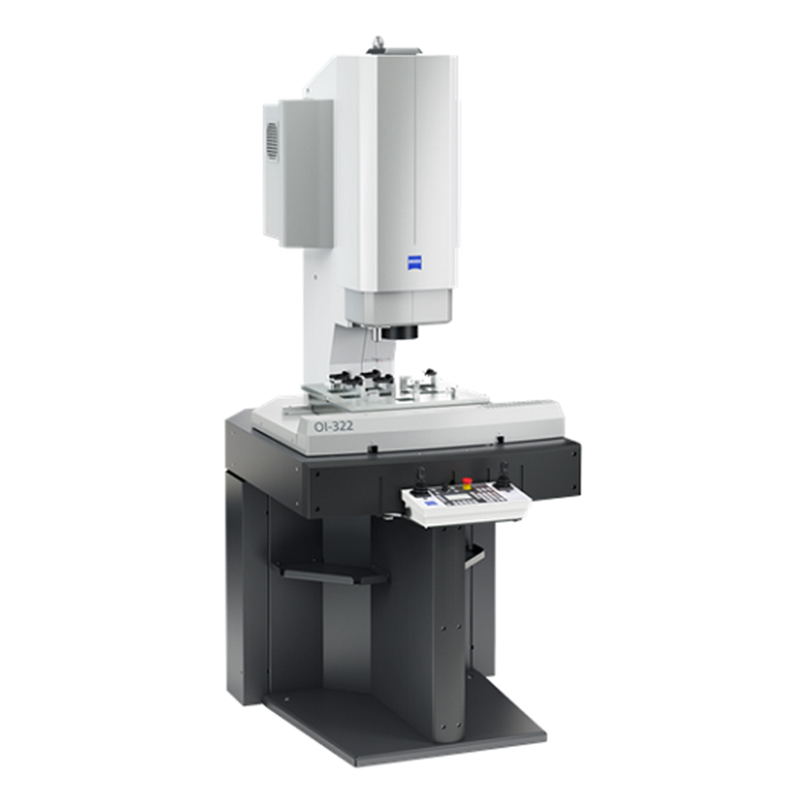

蔡司METROTOM系列工業CT通過X射線斷層掃描,可快速生成液態硅膠制品的三維立體模型,精準識別以下問題:

內部氣泡(分辨率達0.5μm)

嵌件包膠完整性(如金屬與硅膠結合界面)

微流道填充均勻性

2. 高精度尺寸測量

結合蔡司三坐標CALYPSO測量軟件,實現:

關鍵位置壁厚公差分析(精度±2μm)

復雜曲面與微型結構的數字化比對(支持CAD數模對照)

自動生成檢測報告,符合ISO 2768、ASTM D4169等標準

3. 提升生產效率的3大優勢

減少90%破壞性抽檢:全數無損檢測,降低物料浪費。

檢測周期縮短50%:自動化掃描+AI缺陷分類,1小時內完成復雜工件分析。

數據驅動工藝優化:通過缺陷分布熱力圖,精準定位注塑參數(溫度、壓力)問題。

案例1:汽車硅膠密封件制造商

問題:某車企反饋密封件裝機后漏水,傳統檢測未發現異常。

解決方案:蔡司工業CT掃描發現內部0.1mm微裂紋,定位模具排氣設計缺陷。

結果:良率從82%提升至98%,年減少退貨損失超300萬元。

案例2:醫療硅膠導管生產商

需求:FDA要求導管內壁光滑度誤差≤5μm。

方案:蔡司VoluMax 9射線源工業CT掃描,結合表面粗糙度分析模塊。

價值:實現100%在線全檢,通過FDA飛行審核。

蔡司授權代理商(如東莞三本精密儀器)提供本地化服務:

- 免費試樣檢測:驗證設備匹配性。

- 技術培訓:蔡司三坐標工業CT掃描儀操作員認證課程(含軟件操作、數據分析)。

- 定制化方案:根據產線節拍設計檢測工作站。

結語

蔡司三坐標工業CT掃描儀憑借高精度測量和無損三維成像技術,為液態硅膠機廠構建了從缺陷預防到工藝優化的閉環質量體系。

一、液態硅膠制品的檢測痛點

1. 隱蔽性缺陷難發現

液態硅膠在注塑過程中易產生氣泡、縮痕、內部裂紋等缺陷,傳統切割抽檢破壞樣品且覆蓋率低。

2. 微型結構測量挑戰

醫療導管、電子密封件等產品需檢測微米級尺寸偏差,接觸式測量易損傷軟質硅膠。

3. 效率與成本壓力

人工檢測速度慢,難以匹配自動化產線節奏,漏檢導致客戶退貨風險高。

1. 全流程無損檢測技術

蔡司METROTOM系列工業CT通過X射線斷層掃描,可快速生成液態硅膠制品的三維立體模型,精準識別以下問題:

內部氣泡(分辨率達0.5μm)

嵌件包膠完整性(如金屬與硅膠結合界面)

微流道填充均勻性

2. 高精度尺寸測量

結合蔡司三坐標CALYPSO測量軟件,實現:

關鍵位置壁厚公差分析(精度±2μm)

復雜曲面與微型結構的數字化比對(支持CAD數模對照)

自動生成檢測報告,符合ISO 2768、ASTM D4169等標準

3. 提升生產效率的3大優勢

減少90%破壞性抽檢:全數無損檢測,降低物料浪費。

檢測周期縮短50%:自動化掃描+AI缺陷分類,1小時內完成復雜工件分析。

數據驅動工藝優化:通過缺陷分布熱力圖,精準定位注塑參數(溫度、壓力)問題。

案例1:汽車硅膠密封件制造商

問題:某車企反饋密封件裝機后漏水,傳統檢測未發現異常。

解決方案:蔡司工業CT掃描發現內部0.1mm微裂紋,定位模具排氣設計缺陷。

結果:良率從82%提升至98%,年減少退貨損失超300萬元。

案例2:醫療硅膠導管生產商

需求:FDA要求導管內壁光滑度誤差≤5μm。

方案:蔡司VoluMax 9射線源工業CT掃描,結合表面粗糙度分析模塊。

價值:實現100%在線全檢,通過FDA飛行審核。

蔡司授權代理商(如東莞三本精密儀器)提供本地化服務:

- 免費試樣檢測:驗證設備匹配性。

- 技術培訓:蔡司三坐標工業CT掃描儀操作員認證課程(含軟件操作、數據分析)。

- 定制化方案:根據產線節拍設計檢測工作站。

結語

蔡司三坐標工業CT掃描儀憑借高精度測量和無損三維成像技術,為液態硅膠機廠構建了從缺陷預防到工藝優化的閉環質量體系。

下一篇:已經是最后一篇了

上一篇:蔡司三坐標廠家為超2萬家工廠提供測量數據服務

掃描關注我們

掃描關注我們