制造優質模具的最快途徑:油箱排氣閥外殼

塑料制造商必須滿足日益提高的質量標準。安裝有缺陷的零件需要花費相當多的時間和精力,因此要避免這種情況。這就是為什么在設計制造模具形狀時需要遵守質量標準,而不做出任何妥協。同時,開發者和模具制造商通常面臨時間壓力,因為上市時間是決定產品推出成功的決定性因素之一。

蔡司工業CT模具校正解決方案

塑料制造商使用蔡司測量軟件優化模具校正流程

質量的影響因素

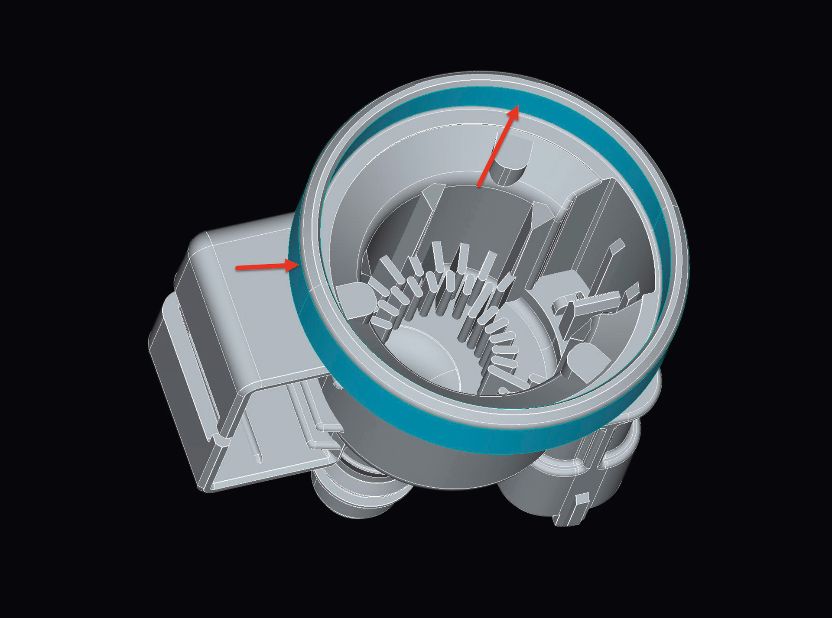

使用注塑成型工藝制造的塑料部件的質量取決于許多影響因素:包括注塑模本身、各種工藝參數到所使用的塑料類型。例如:收縮特性會影響注模部件的尺寸。而收縮特性會依賴于其他上述影響因素,所以無法對此進行非常準確的預測。注塑成型模具的質量不能通過簡單的測量來進行評估。注塑模具是否能提供良好的效果只能通過檢驗所使用的制造部件來確定。

模具校正工藝

由于難以預測注塑模具工藝的質量,所以必須經常對模具進行多次重新加工,直到模制品符合質量標準。必須在每個校正環節中完全精確地測量組件,然后使用這些結果對模具進行在線修改。執行任何校正環節所面臨的挑戰是:

盡可能多地采集分布均勻的精確測量點

將測量結果傳送給模具形狀的CAD數據

確保將校正段精確地合并到整體形狀

METROTOM 蔡司工業CT

蔡司提供協調一致的解決方案,確保整個模具校正流程更有效率。首先使用蔡司工業CT確定尺寸穩定性,它能完全采集組件的所有內部和外部結構。在標準流程中,組件會被切分處理并測量各個部分,而計算機斷層掃描提供了重要的優勢:

檢驗過程不會破壞組件。

所需時間大大減少。

流程可靠:在檢驗過程的范圍內不存在變形的風險。

提供的信息量更大,因為能夠采集到整個組件,而不僅僅是單個部分。這可以顯著減少所需的校正環節的次數。蔡司工業CT系統準確度高且可以追蹤結果。

ZEISS REVERSE ENGINEERING Software

在蔡司逆向工程軟件中,可以使用塑料組件的額定值以及利用蔡司工業CT生成的實際數據來校正注塑成型模具的CAD模型。該軟件校正模具數據集中有缺陷的組件段,并確保所選段恰好合適。蔡司逆向工程使用工業CT體積數據檢測基礎幾何圖形。然后合并數學計算出的表面以創建防水模型,這意味著理想的情況下,表面之間不存在間隙或重疊。使用蔡司逆向工程可以非常方便可靠地保證所規定的連續性條件。

掃描關注我們

掃描關注我們